深中通道牛头岛梦工厂创新工作室:敢想敢试,永不止步

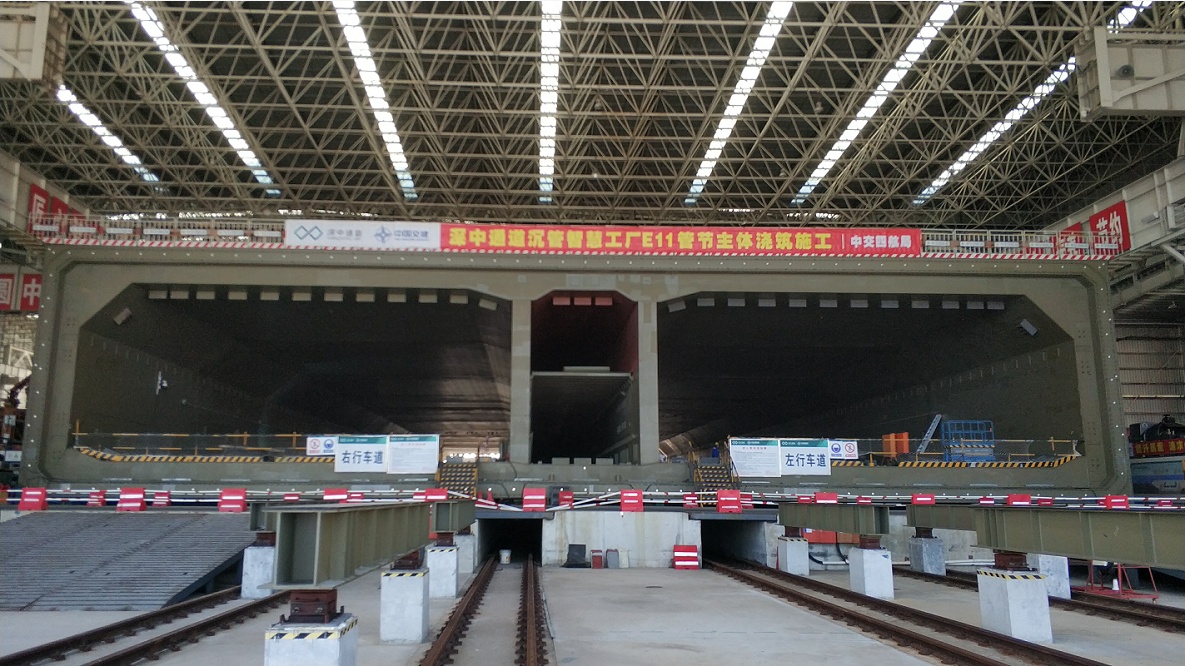

2021年5月2日,深中通道沉管预制智慧工厂完成沉管隧道第11个管节(E11)浇筑施工,为项目沉管隧道的浮运安装打下了坚实基础。

鲜花和掌声背后总是离不开汗水的浇灌,正是有这样一群“最可爱的人”,他们扎根孤岛、砥砺奋进,身体力行践行着工匠精神,他们精益求精、持续改进,为打造“湾区一小时生活圈”贡献力量,他们就是“牛头岛梦工厂”创新工作室的工程技术人员。

深中通道沉管隧道E11管节完成浇筑施工(摄影:林文琪)

深中通道项目生产建设如火如荼,在预制厂内,六台智能浇筑机均匀分布在E11管节顶板上作业。为了满足深中通道沉管隧道管节钢壳仓格高精度施工要求,由项目建设团队自主研发、设计、制造的智能化浇筑装备,成功解决了钢壳沉管现场自密实混凝土浇筑的质量控制难题,为建设平安百年品质工程保驾护航。由它组成申报的“超大钢壳混凝土沉管预制关键技术研究”科研成果,被行业内专家鉴定为“技术水平达到国际领先”。

“牛头岛梦工厂”创新工作室团队成员讨论工程建设难点(摄影:林文琪)

“这一步一步,都走得很不容易。”“牛头岛梦工厂”创新工作室负责人王伟智说。深中通道沉管隧道为世界首例特长超宽双向八车道海底隧道,世界首次大规模应用、国内首次应用钢壳混凝土沉管隧道技术,传统的沉管建造技术已经无法满足工效要求。于是,“牛头岛梦工厂”创新工作室的青年骨干们接过了技术创新的大旗。“从一开始大家脑海里就只有一个想法,我们要做一个智能浇筑装备替代传统的人工作业,才能高质量、高效率地完成任务。”

智能浇筑机在E11管节顶板上作业(摄影:林文琪)

牛头岛的青年们大胆设想着,自动化是基本的需求,同时还要实现克服管内大量的障碍物、能在长165米的沉管内部行走、精准控制浇筑变速、能够实时监测封闭仓格浇筑全过程等智能化功能。

但现实总是很骨感,在和行业内众多知名企业沟通交流的过程中,他们却发现懂机械的不懂工程,懂工程的搞不了机械,互相之间无法融合,不能在原有的设备基础之上进行改造。寻常的路走不通,那就只能迎难而上不走寻常路,他们决定自主研发。

深中通道“牛头岛梦工厂”创新工作室(摄影:林文琪)

在研发过程中,他们不断推敲、推翻、修改,推翻原来的设计不下五十次,讨论会议达上百次,设计修改更是有两百次之多。星光不负赶路人,他们终于研发出来具有高效率、低风险、高稳定性和易于操控等特点的智能化浇筑设备,能够极大程度提升深中通道沉管预制的生产质量与生产效率,为深中通道沉管预制工作的顺利开展迈出了影响深远的一步。

需求引领创新,创新的步伐从未停止。深中通道沉管隧道标准管节长165米、高10.6米,在浇筑墙体仓格的时候,浇筑机下料管要往下延伸到10米左右的高度,才可以保证仓格正常浇筑,但浇筑机是按1.5米仓格高度设计的,浇筑墙体时就要采用套管辅助,把下料管延长,达到浇筑下料高度,所以此时不再适用自动浇筑。而在浇筑时靠人工进行液面监测和速度控制,平均每浇一个墙体仓格就要拆管10次,管节浇筑质量和人员作业的水平密切相关。

这时,团队有了新的想法:能不能联动辅助套管,将标准仓格的自动浇筑也应用到墙体仓格浇筑中,减去人力不可控的因素,更好控制墙体仓格浇筑质量?

智能中控大厅(摄影:林文琪)

想法要靠实际行动来实现。创新工作室团队马上组建专项研发小组,明确自动浇筑程序要实现的功能,结合使用环境、现有设备等条件,确认具体方案,制作出样品机,再根据现场实际情况进行调试,用了一个月左右的时间,终于制作出中侧墙自动提升装置。

建设团队在进行E11管节浇筑时将这套装置派上用场,根据设定好的程序,通过伺服电机控制套管提升,墙体仓格浇筑到特定高度的时候,套管自动上提,保证混凝土下来高度始终不大于500毫米,能够同时实现多级自动变速,精准把控浇筑参数,保证了沉管浇筑质量。

深中通道牛头岛沉管预制智慧工厂全景(摄影:梁必成)

从2019年8月16日深中通道首节沉管浇筑第一方混凝土至今,中交四航局深中通道项目团队已完成11个管节的浇筑任务,浇筑混凝土方量达到30万方。在为建设世界科技强国而奋斗的征途中,“牛头岛梦工厂”创新工作室团队成员从来没有停止过探索的脚步,得到“国际领先水平”的认可,是对他们不懈创新的肯定,更坚定了他们助力实现交通强国目标的信心。

(编辑:邓佩莹)